Sprężone powietrze jest niezbędne w wielu rodzajach działalności – od warsztatów samochodowych, przez place budowy, aż po zakłady przemysłowe z różnych branż. Do zastosowań profesjonalnych najczęściej wykorzystuje się sprężarki śrubowe i tłokowe. Czym wyróżniają się oba te rodzaje kompresorów? Podpowiadamy, jaka sprężarka – tłokowa czy śrubowa – sprawdzi się lepiej w zależności od potrzeb firmy.

Sprężarki tłokowe: najważniejsze wady i zalety

Sprężarki tłokowe zmniejszają objętość i podnoszą ciśnienie powietrza poprzez ruch posuwisty tłoka poruszanego przez specjalny korbowód. Chociaż jest to najstarsza technologia sprężania powietrza, ciągle ma wiele zalet takich jak:

- łatwość montażu i obsługi;

- niższa cena – nawet o około 50% – w porównaniu do sprężarek śrubowych o podobnych parametrach;

- niższe koszty serwisu i eksploatacji. Kompresory tłokowe pracują bez biegu jałowego, co obniża zużycie energii.

Sprężarki tłokowe występują przy tym zarówno w wersjach zasilanych prądem o napięciu 230V, jak i wymagających 400V. Główne wady tych kompresorów to natomiast:

- wysoki poziom hałasu, który może wynosić nawet około 90 dB i więcej;

- niższe ciśnienie (zwykle do 6 barów w sprężarkach tłokowych jednostopniowych i standardowo 10 barów w modelach dwustopniowych);

- niższa żywotność w porównaniu do sprężarek śrubowych;

- brak możliwości długiej, regularnej pracy w trybie ciągłym (kompresor wymaga około 15 minut przerwy na schłodzenie na godzinę pracy, jeśli ma zachować długą żywotność i bezawaryjność).

Jakie są mocne i słabsze strony sprężarek śrubowych?

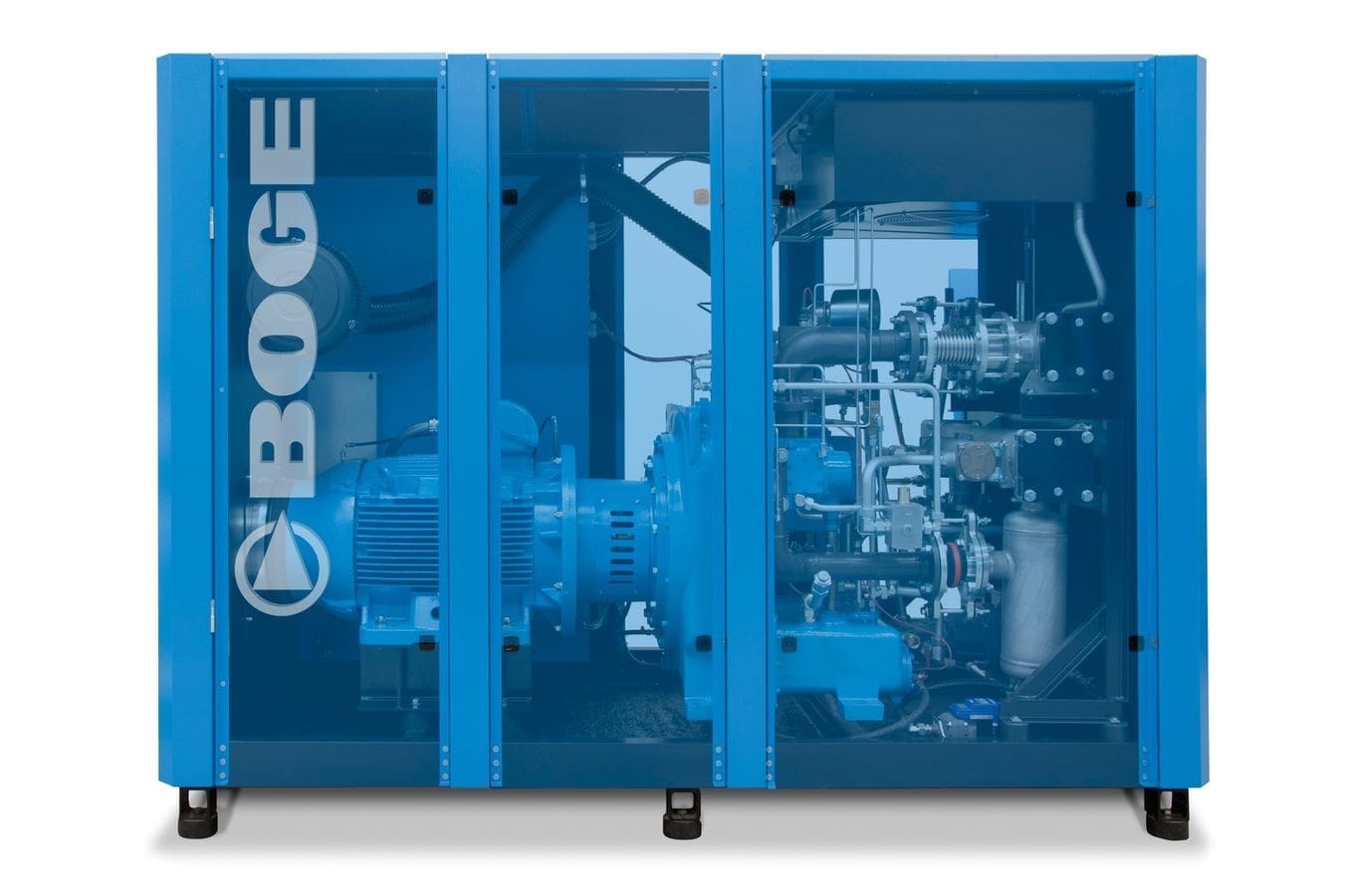

W sprężarkach śrubowych kluczowy jest cykliczny ruch dwóch śrub. Jest on skoordynowany tak, że powietrze dostaje się w przestrzeń pomiędzy śrubami, która zostaje następnie ograniczona, co powoduje sprężenie powietrza. W większości przypadków sprężarki te wymagają zasilnia 400V.

Kompresory śrubowe mogą pracować w trybie ciągłym, co zwiększa ich wydajność i sprawia, że mogą być intensywniej wykorzystywane, także w zakładach przemysłowych z pracą zmianową. Wyróżniają się też cichszym działaniem (zwykle około 60 dB), znacznie dłuższą żywotnością oraz mogą mieć wyższe ciśnienie robocze niż kompresory tłokowe.

Z drugiej strony są droższe w zakupie i eksploatacji. Koszty będą szczególnie wysokie, jeśli moc i wydajność sprężarki będą zbyt duże w stosunku do zapotrzebowania, a sprzęt będzie wykorzystywany nieregularnie.

Sprężarka tłokowa czy śrubowa – którą wybrać i o czym jeszcze warto pamiętać?

Sprężarki tłokowe znajdują zastosowanie na przykład w niewielkich warsztatach ślusarskich, lakierniczych czy w serwisach ogumienia. Zwykle są lepszym rozwiązaniem w mniejszych zakładach, w których:

- nie jest wymagane stałe wykorzystanie sprężonego powietrza;

- wydajność kompresora, która powinna być o 20% wyższa niż sumaryczne zapotrzebowanie na sprężone powietrze w zakładzie, nie musi przekraczać 1000 l/min;

- wystarczy sprężarka o mocy silnika do około 7,5 kW;

- stosunkowo wysoki poziom hałasu nie jest istotną przeszkodą w pracy.

Sprężarki śrubowe to z kolei lepszy wybór między innymi w przypadku bardziej wymagających placów budowy lub większych zakładów przemysłowych z różnych branż (np. maszynowej, elektronicznej, morskiej, lotniczej, spożywczej i farmaceutycznej). Sprawdzą się wszędzie tam, gdzie:

- konieczna jest praca w trybie ciągłym lub wykorzystywana jest instalacja stała sprężonego powietrza;

- wymagana jest duża wydajność powyżej 1000 l/min;

- silnik kompresora musi mieć większą moc niż 7,5 kW;

- niższy poziom hałasu będzie dużą zaletą;

- potrzebna jest automatyzacja procesów z lokalną lub zdalną kontrolą urządzeń.

Bez względu na to, czy wybór ostatecznie padnie na sprężarkę tłokową, czy śrubową, bardzo ekonomicznym rozwiązaniem będzie kompresor z rynku wtórnego. Szeroki wybór używanych sprężarek można znaleźć w serwisie Mascus na stronie https://www.mascus.pl/budownictwo/sprezarki.

Warto też pamiętać, że do pracy w gabinetach dentystycznych i medycznych oraz w przemyśle spożywczym i farmaceutycznym konieczne jest wykorzystanie sprężarek bezolejowych. Jeśli jakość sprężonego powietrza nie jest kluczowa, tańszym rozwiązaniem będzie z kolei kompresor olejowy, ewentualnie z osuszaczem ziębniczym, który pozwala pozbyć się resztek oleju.